ファン用スリーブベアリングとボールベアリングの違いは、機械工学における重要な区別を表しており、様々な産業における効率、性能、および用途への適合性に影響を与えます。

ボールベアリングは、内輪と外輪の間に転動体(ボール)があり、摩擦を低減し高速動作を可能にします。そのため、産業用モーターやコンピュータープロセッサーなど、精密な動きを必要とし、ある程度の騒音を許容できる用途に最適です。

対照的に、スリーブベアリング、またはプレーンベアリングは、シャフトを直接支持する円筒形のスリーブを使用し、摩擦を最小限に抑えるために薄い潤滑膜に依存します。

この設計により、家電製品や農業機械など、より静かな環境や中程度の負荷要求がある用途で優れた性能を発揮します。

特に、これら2種類のベアリングの選択は、耐荷重、放熱、メンテナンス要件といった性能特性に大きな影響を与えます。

ボールベアリングは、その耐久性と高速・高負荷に対応できる能力で知られており、最適な条件下では最大50,000時間の長寿命を提供します。一方、スリーブベアリングは通常、25,000〜30,000時間と寿命が短く、費用対効果が高くメンテナンスが容易であるものの、より多くの熱を発生させ、摩耗や汚染に対してより脆弱です。

ベアリングタイプの選択に関する議論は、初期費用と長期的な運用コスト削減の間のトレードオフに焦点を当てることがよくあります。スリーブベアリングは当初はより経済的に見えるかもしれませんが、ボールベアリングの優れた性能と長寿命は、特に高負荷の環境において、時間の経過とともに優れた価値をもたらす可能性があります。

近年、消費者の好みは変化しており、多くの人が騒音に敏感な用途ではスリーブベアリングを選択する一方で、性能が重要なシナリオではボールベアリングの利点を認識しています。

ファン用スリーブとボールベアリングの違いを理解することは、エンジニアと消費者双方にとって不可欠です。これは、特定の運用ニーズ、スペースの制約、メンテナンス能力に基づいてベアリング選択の決定を知らせ、最終的に様々な分野の機械の効率と信頼性に影響を与えるからです。

設計と建設

ベアリングの種類概要

ボールベアリングとスリーブベアリングは、様々な用途で利用される2つの異なるタイプのベアリングであり、それぞれが独自の設計特徴と構造材料を持っています。

ボールベアリングは、内輪と外輪から成り、その間に一連のボールがケージによって保持されています。この設計により、特に精度を必要とする用途において、摩擦が低減され、性能が向上します。

対照的に、スリーブベアリング、またはプレーンベアリングは、シャフトに直接はまるスリーブ状をしており、潤滑剤で満たされた小さなクリアランスを作り出します。

使用材料

ボールベアリングの構造は通常、精密仕上げされた硬化鋼部品で構成されており、精度と寿命が向上しています。この精密な製造により、密着性が高まり、ボールベアリングはより高速かつ高負荷を効果的に処理できます。

対照的に、スリーブベアリングはしばしば焼結プロセスを用いて製造される多孔質の粉末金属で作られています。これらの材料には、ポリアミド、テフロン、ゴム、セラミック、ブロンズ、および様々な複合材料が含まれることがあり、異なる用途に適した幅広い特性を提供します。

寸法と設置スペースの検討

物理的な寸法に関して言えば、ボールベアリングは一般的にスリーブベアリングと比較して幅がコンパクトであり、スリーブベアリングはより長い形状を持つ傾向があります。

それにもかかわらず、スリーブベアリングは、スペースが限られており、より重い負荷を支える必要がある用途において有利となることがあります。その設計により、狭いスペース内でより大きな負荷容量に対応できますが、開放構造のため汚染による故障の影響を受けやすいです。

潤滑とメンテナンス

どちらのタイプのベアリングも、性能を維持し故障を防ぐために潤滑が必要です。

ボールベアリングは、蒸発しにくい粘度の高い潤滑剤を使用して「寿命まで密閉」することができ、信頼性が向上します。対照的に、スリーブベアリングはより開放的な設計であり、一定量の潤滑剤しか許容せず、それがより容易に蒸発する可能性があります。

この潤滑方法の違いは、ベアリングタイプを選択する際に考慮すべきメンテナンスの必要性を浮き彫りにします。

動作原理

スリーブベアリング

スリーブベアリングは、プレーンベアリングとも呼ばれ、円筒形のスリーブ内で回転するシャフトまたはジャーナルを支持することで機能します。ベアリング表面とシャフト間の直接接触を最小限に抑えるために薄い潤滑膜に依存しており、これにより動作中の摩擦と摩耗が低減されます。

これらのベアリングは、負荷を均等に分散し、振動を吸収する能力があるため、回転運動および直線運動を伴う用途で優れています。自動車のサスペンションやロボットのリンケージシステムなど、高周波の揺動運動を必要とする用途に特に適しています。

スリーブベアリングの重要な特徴の一つは、他のタイプのベアリングと比較してよりコンパクトにできる設計です。このコンパクトさにより、限られたスペースでより重い負荷を運ぶことができます。

しかし、これらは一般的に転がり軸受と比較して低速に限定され、摩擦により熱を発生しやすい傾向があり、適切に管理されないと早期故障につながる可能性があります。

ボールベアリング

ボールベアリングは、アンチフリクションベアリングに分類され、ベアリングの内輪と外輪間の摩擦を低減するために転動体(ボール)を使用します。

この設計により、ラジアル荷重とスラスト荷重の両方を効率的に運ぶことができ、コンベアシステムから家電製品まで、様々な用途で多用途に使用できます。ボールベアリングの転動機構により、スリーブベアリングと比較して低発熱で高速動作が可能となり、要求の厳しい条件下での性能と寿命が向上します。

ボールベアリングの動作効率は、内径、外径、幅の要件、および用途固有のラジアル荷重、アキシアル荷重、スラスト荷重を含むいくつかの要因にも左右されます。

材料の選択と適切な取り付け技術は、騒音を最小限に抑え、最適な性能を確保するために不可欠であり、特定の用途に適したベアリングタイプを選択する際には慎重な検討が必要であることを強調しています。

性能特性

効率と放熱

冷却ファンは、様々な用途で最適な動作温度を維持するために不可欠であり、ベアリングの選択がその効率に大きく影響します。

スリーブベアリングは、一般的に静かで費用対効果が高い一方で、放熱能力に限界があり、低温用途により適しています。

対照的に、ハイブリッドセラミックオプションを含むボールベアリングは、優れた熱分散特性により高温環境で優れています。より広い表面積を通じて熱をより良く伝導させる設計は、厳しい条件下でも一貫した性能を保証します。

国立再生可能エネルギー研究所(NREL)の調査によると、適切にメンテナンスされた冷却ファンは最大30%のエネルギー節約を達成できることが示されており、効果的な熱管理のために適切なベアリングタイプを選択することの重要性が強調されています。

騒音レベル

騒音発生は、スリーブベアリングとボールベアリングの顕著な違いです。ボールベアリングはより多くの騒音を発生させる傾向があり、住宅環境のような騒音に敏感な場所では不利になる可能性があります。

しかし、データセンターや高性能コンピューティングなどの高負荷アプリケーションにおける信頼性は、しばしば騒音の懸念を上回ります。

対照的に、スリーブベアリングは静かな動作が不可欠なアプリケーションで好まれ、より控えめな騒音プロファイルを提供します。

設置および運用ガイドラインは、騒音を最小限に抑える上で重要な役割を果たします。不適切な設置は、ベアリングの種類に関わらず、騒音レベルを悪化させる可能性があります。

耐久性と信頼性

耐久性は、ファンベアリングの性能特性における重要な要素です。ボールベアリングは、その堅牢な設計により、特に高負荷条件下で、一般的に長い寿命と信頼性を提供します。高い平均故障間隔(MTBF)を維持することで知られており、そのため、高コストと騒音レベルにもかかわらず、高負荷環境で好まれます。

スリーブベアリングは、多くの場合安価ですが、摩耗しやすく、負荷容量が限られているため、高負荷アプリケーションでは寿命が短くなる傾向があります。

両方のタイプの定期的なメンテナンスと適切な潤滑は、その動作寿命と効率を最大化するために不可欠であり、適切な潤滑がボールベアリングの寿命を最大50%向上させることができると研究で示唆されています。

耐荷重

負荷容量を考慮すると、ボールベアリングは通常スリーブベアリングを上回ります。ボールベアリングはより高い負荷を処理するように設計されており、高速動作を必要とするアプリケーションに適していますが、スリーブベアリングは低負荷のシナリオで優れています。

アプリケーションの特定の要件を理解することは、時間の経過とともに最適な性能と耐久性を確保するために、適切なベアリングタイプを選択する上で非常に重要です。

Applications

スリーブベアリング

スリーブベアリングは、低速から中速のアプリケーションおよび軽負荷に最適です。ファン、ブロワー、電気モーターなどで一般的に使用されており、軽負荷下で静かに効率的に動作する能力が特に評価されています。

これにより、スリーブベアリングは家電製品や家庭用電化製品で使用される冷却ファンにとって理想的な選択肢となります。高精度や頻繁なメンテナンスを必要とせずに、十分な性能を提供する費用対効果の高いソリューションだからです。

スリーブベアリングの典型的な用途は、建設機械、農業機械、土木工学にまで及び、コンパクトな空間で機能し、より重い負荷を運ぶ能力が有利に働きます。

ボールベアリング

対照的に、ボールベアリングは、より高い速度能力と、ラジアル荷重およびスラスト荷重の両方を処理する能力を必要とするシナリオで好まれます。その設計は、転動体のおかげで摩擦を低減し、大きな動きと高い動作要求を伴うアプリケーションに適しています。

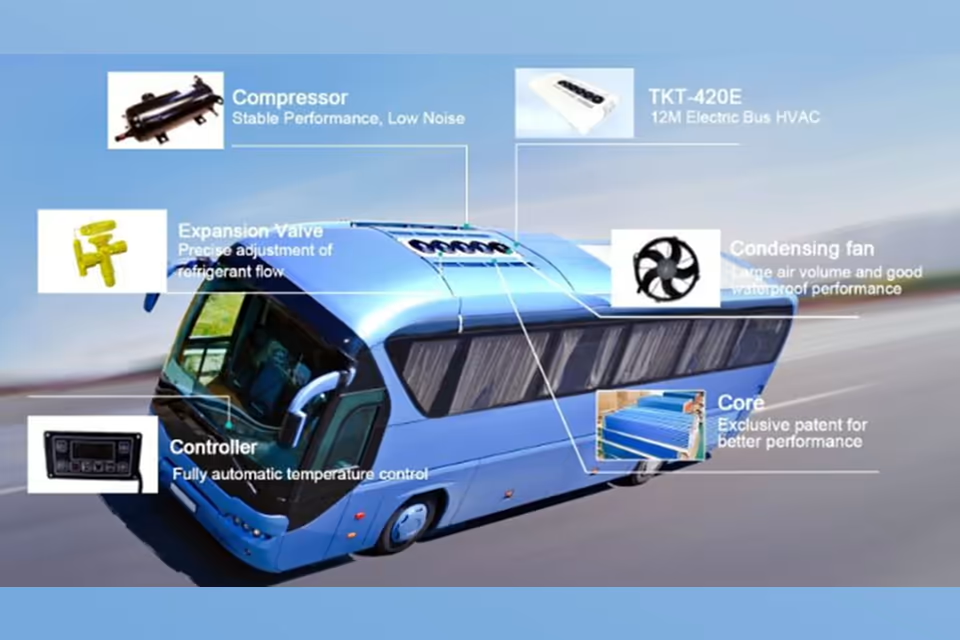

Ball bearings are commonly found in computer processors, industrial motors, and HVAC systems, where their durability and efficiency under varying load conditions are essential.

Despite being noisier than sleeve bearing fans, ball bearings are preferred in environments where performance and longevity outweigh the need for quiet operation.

メンテナンスと寿命

寿命比較

When evaluating the longevity of fan bearings, ball bearings significantly outperform sleeve bearings. Research conducted by the University of Michigan indicates that ball bearings can last up to ten times longer than sleeve bearings under optimal conditions.

For instance, the typical lifespan of a ball bearing fan is around 50,000 hours or more, while sleeve bearings generally have a lifespan of 25,000 to 30,000 hours. This extended lifespan is particularly beneficial for applications where frequent replacement is impractical, such as in hard-to-reach areas or continuous operation environments.

寿命に影響する要因

温度感度

Temperature plays a critical role in the lifespan of both types of bearings. As operating temperatures increase, the lifespan of sleeve bearings can decrease by nearly 50% for every 10°C rise. Most lubricants used in sleeve bearings degrade rapidly beyond 70°C, rendering them less effective and leading to increased friction and wear.

In contrast, ball bearings can typically tolerate higher temperatures due to more stable lubricants, making them a better choice for high-heat environments.

潤滑の必要性

Lubrication is essential for the longevity of any bearing type. While both ball and sleeve bearings require lubrication to minimize wear, sleeve bearings need significantly less due to their design, which reduces overall maintenance costs and environmental impact.

However, sleeve bearings rely on a thin film of lubricant that can deteriorate over time, leading to increased friction and wear if not properly maintained. In contrast, ball bearings, which utilize metal balls to reduce friction, offer smoother operation and less noise, thereby extending their operational life.

メンテナンスに関する考慮事項

Both bearing types require monitoring to ensure they function effectively over time. Regular maintenance helps minimize downtime and maximize the efficiency of the machinery in which they are used.

While sleeve bearings are often easier to maintain due to their simpler design, ball bearings are generally preferred for applications that demand higher reliability and durability.

The decision between the two should consider factors such as operating speed, load capacity, and temperature range to achieve optimal performance throughout the intended lifespan.

消費者の好みと市場のトレンド

Consumer preferences in the bearing market have evolved significantly, influenced by a range of factors including cost, performance, and application-specific requirements.

In recent years, there has been a noticeable trend toward the adoption of sleeve bearings, particularly in environments where noise sensitivity is a critical concern. Sleeve bearings typically operate more quietly than ball bearings, making them a preferred choice for applications such as office spaces and hospitals, where equipment noise must be minimized.

On the other hand, while ball bearings may require a higher initial investment, their longer lifespan and lower maintenance costs can make them a more economical choice over time, particularly in high-demand industrial settings. As such, many consumers are inclined to weigh the upfront costs against long-term operational savings when selecting a bearing type.

Market trends indicate a growing awareness of the importance of performance characteristics such as load capacity, thermal conductivity, and speed capability in driving purchasing decisions.

For instance, industries that require heavy-duty cooling systems may lean towards ball bearings due to their strength and reliability under high loads.

Meanwhile, advancements in bearing technology have led to innovations like the OmniCOOL™ system, which combines the benefits of both sleeve and ball bearings, appealing to consumers looking for a versatile solution that does not compromise on noise or durability.