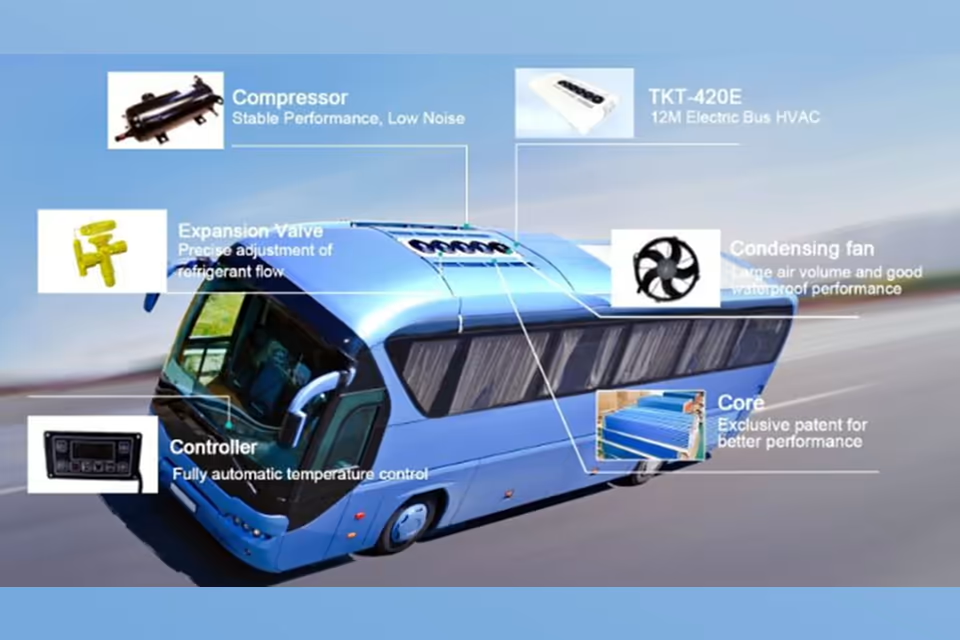

Um soprador é um dispositivo mecânico projetado para mover ar ou gás através da aplicação de pressão, essencial para várias aplicações industriais, ambientais e agrícolas. Os sopradores operam com base nos princípios da dinâmica dos fluidos, facilitando o fluxo de ar ao aumentar a velocidade do ar (sopradores centrífugos) ou deslocar um volume fixo de ar (sopradores de deslocamento positivo).

Eles são notáveis pela sua capacidade de gerar pressões mais baixas em comparação com compressores, tornando-os ideais para aplicações que exigem fluxo de ar consistente em vez de alta pressão de saída, como transporte pneumático, aeração em tratamento de águas residuais e ventilação em mineração.

A importância dos sopradores estende-se por múltiplas indústrias, desde a manufatura e agricultura até a gestão ambiental. Em instalações de tratamento de águas residuais, por exemplo, os sopradores desempenham um papel crítico no fornecimento da aeração necessária para processos biológicos que decompõem resíduos orgânicos. A sua versatilidade é ainda mais destacada em sistemas de transporte pneumático, onde transportam materiais a granel de forma eficiente, e em operações de mineração, onde garantem a segurança dos trabalhadores mantendo a qualidade do ar.

Além disso, os avanços modernos na tecnologia de sopradores enfatizam a eficiência energética e a redução de ruído, alinhando-se com os objetivos de sustentabilidade e as normas regulamentares.

Embora os sopradores sejam parte integrante de inúmeras aplicações, eles não estão isentos de controvérsias. Questões como custo inicial, complexidade operacional e níveis de ruído podem dissuadir potenciais utilizadores de adotar sistemas avançados de sopradores.

Além disso, os desafios de engenharia associados à seleção do tipo de soprador apropriado, à manutenção do desempenho ótimo e à garantia de conformidade com as normas regulamentares podem complicar a sua implementação. Apesar desses desafios, a evolução contínua e a integração das tecnologias de sopradores significam a sua importância duradoura tanto nos setores tradicionais quanto nos emergentes.

Tipos de Sopradores

Os sopradores podem ser categorizados em vários tipos com base nos seus princípios de funcionamento e aplicações. Os quatro principais tipos de sopradores incluem sopradores de deslocamento positivo, sopradores centrífugos, sopradores regenerativos e sopradores multiestágios, cada um oferecendo vantagens e desvantagens distintas adequadas a necessidades operacionais específicas.

Sopradores de Deslocamento Positivo

Os sopradores de deslocamento positivo funcionam aprisionando um volume fixo de ar e descarregando-o contra a pressão do sistema. Estes sopradores são particularmente vantajosos para aplicações que exigem fluxo de ar consistente em pressões variáveis. Entre os tipos mais comuns de sopradores de deslocamento positivo estão os sopradores de lóbulos rotativos e os sopradores de parafuso helicoidal, conhecidos pela sua eficiência e fiabilidade em operações contínuas.

Uma característica chave dos sopradores de deslocamento positivo é a sua capacidade de manter a consistência do fluxo de ar, tornando-os essenciais em ambientes de processamento críticos.

Sopradores de Lóbulos Rotativos

Uma variante específica dos sopradores de deslocamento positivo, os sopradores de lóbulos rotativos operam usando rotores duplos que giram em direções opostas. Este design permite que o soprador aspire o ar e depois o expulse eficazmente, tornando-o adequado para várias aplicações industriais onde a entrega fiável de ar é crucial.

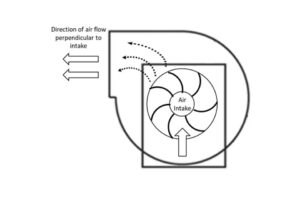

Sopradores Centrífugos

Sopradores centrífugos são utilizados em aplicações que exigem alta pressão e vazões variáveis. Esses sopradores empregam rotores giratórios para aumentar a velocidade do ar ou gás, gerando efetivamente pressão através da força centrífuga. Sopradores centrífugos são particularmente eficazes em cenários onde grandes volumes de ar precisam ser movidos eficientemente.

Sopradores Centrífugos Multiestágios

Um subtipo de sopradores centrífugos, os sopradores centrífugos multiestágios são projetados para criar pressões mais altas combinando múltiplos rotores em série. Essa configuração permite uma geração de pressão e circulação de ar mais significativas, tornando-os adequados para aplicações industriais exigentes.

Sopradores Regenerativos

Sopradores regenerativos geram pressão deslocando moléculas de ar através do movimento rotacional do rotor. À medida que o rotor gira, ele captura o ar entre suas pás, impulsionando-o para frente para criar fluxo de ar. Sopradores regenerativos são frequentemente empregados em aplicações onde pressões mais baixas são suficientes, como em sistemas de resfriamento ou ventilação.

Princípios de Funcionamento

Sopradores operam com base nos princípios fundamentais da dinâmica dos fluidos, utilizando energia mecânica para aumentar a pressão do ar ou gás, melhorando assim o fluxo de ar. Em sua essência, os sopradores são projetados para aspirar o ar e expelir a uma pressão mais alta, facilitando uma variedade de aplicações, desde limpeza e resfriamento até transporte de materiais.

Funções Essenciais

Um soprador de ar aumenta a pressão do ar reduzindo seu volume em um espaço confinado. Ao contrário dos compressores, que normalmente operam em taxas de pressão muito mais altas, os sopradores geralmente funcionam abaixo de 15 libras por polegada quadrada manométrica (psig) e são caracterizados por sua capacidade de manter pressões mais baixas enquanto ainda movem efetivamente grandes volumes de ar. Isso os torna adequados para aplicações que exigem fluxo de ar consistente sem as altas pressões associadas aos compressores.

Mecanismos de Operação

Sopradores Centrífugos e de Deslocamento Positivo

Os sopradores são categorizados principalmente em dois tipos: centrífugos e de deslocamento positivo. Sopradores centrífugos usam um rotor giratório para transmitir energia cinética ao ar, convertendo essa energia cinética em pressão à medida que o ar é forçado através da carcaça do soprador.

Por outro lado, sopradores de deslocamento positivo operam aprisionando um volume fixo de ar e forçando-o para uma linha de descarga, gerando pressões mais altas através de compressão mecânica. Essa distinção permite que os engenheiros selecionem o tipo apropriado com base em requisitos e restrições operacionais específicos.

Métricas de Desempenho

Várias métricas de desempenho são críticas para avaliar a eficiência do soprador. Estas incluem o coeficiente de pressão, que é definido como a razão da diferença entre as pressões estática e total na entrada e saída do soprador, respectivamente.

Além disso, os sopradores de canal lateral são frequentemente avaliados com base em sua saída de pressão, tipicamente medida em milibares (mbar) ou libras por polegada quadrada (PSI), o que indica sua capacidade de mover ar através de vários sistemas sem causar danos aos materiais transportados.

Tecnologias Avançadas

Sopradores modernos são frequentemente equipados com recursos avançados destinados a otimizar o desempenho. Por exemplo, alguns sistemas incorporam mecanismos de controle de malha fechada que utilizam feedback de sensores para ajustar parâmetros operacionais, como velocidade do motor e configurações de válvula, mantendo assim um fluxo de ar e pressão consistentes.

Além disso, técnicas de recuperação de energia podem aumentar ainda mais a eficiência reutilizando o excesso de ar, reduzindo o consumo geral de energia enquanto maximizam o desempenho.

Aplicações de Sopradores

Sopradores são parte integrante de inúmeras indústrias e aplicações, servindo a vários propósitos relacionados ao movimento de ar, ventilação e gestão ambiental. Sua versatilidade é demonstrada em múltiplos setores, incluindo manufatura, agricultura e remediação ambiental.

Aplicações Industriais

Tratamento de Águas Residuais

Em instalações de tratamento de águas residuais, sopradores são empregados para fornecer aeração em tanques, promovendo o crescimento de bactérias que decompõem resíduos orgânicos. Este processo depende da introdução de grandes quantidades de ar comprimido, que é vital para manter os níveis de oxigênio necessários para a atividade bacteriana e, em última análise, garantir a quebra eficaz de poluentes.

Transporte Pneumático

Sopradores são essenciais em sistemas de transporte pneumático, onde transportam eficientemente materiais a granel secos, incluindo pós e grânulos, através das linhas de produção. Esta aplicação é particularmente prevalente em indústrias como processamento de alimentos, farmacêutica e produção de cimento, onde manter um ambiente livre de contaminação é crucial.

Ventilação na Mineração

A indústria de mineração utiliza sopradores para ventilação em operações subterrâneas. Esses sistemas ajudam a remover gases nocivos, como o metano, e garantem a segurança dos trabalhadores, fornecendo um suprimento constante de ar fresco. A robustez e a confiabilidade dos sopradores são essenciais neste ambiente exigente.

Fabricação de Cimento

Durante a produção de cimento, os sopradores desempenham um papel crítico no gerenciamento dos gases emitidos durante o aquecimento de matérias-primas em um forno. O gerenciamento eficaz do ar não só facilita o processo de mistura, mas também garante a conformidade com as regulamentações ambientais relativas às emissões.

Gestão Ambiental

Controle de Poeira

Sopradores são amplamente utilizados em sistemas industriais de coleta de pó, particularmente em marcenaria, fabricação de metal e produtos farmacêuticos. Eles facilitam o movimento do ar e dos contaminantes através de uma rede de unidades de filtração, garantindo a conformidade com as regulamentações da OSHA e da EPA destinadas a proteger a saúde e a segurança dos trabalhadores contra partículas transportadas pelo ar.

Extração de Vapor do Solo

Em aplicações de segurança ambiental, os sopradores são utilizados em sistemas de extração de vapor do solo para eliminar gases e toxinas perigosos do solo contaminado. Ao criar pressão negativa em poços, esses sistemas extraem e tratam eficazmente vapores nocivos na superfície, contribuindo para os esforços de remediação do local.

Aplicações Agrícolas e de Paisagismo

Na jardinagem, os sopradores, particularmente os modelos elétricos, transformaram as práticas ao fornecer desempenho robusto com zero emissões. Tornaram-se essenciais para manter a qualidade do ar, garantindo uma gestão eficiente de folhas e detritos, promovendo a sustentabilidade na indústria. À medida que as opções elétricas se tornam mais prevalentes, são reconhecidas pela sua redução da poluição sonora e impacto ambiental em comparação com os modelos tradicionais a gasolina.

Vantagens e Desvantagens

Vantagens dos Sopradores

Os sopradores, particularmente os sistemas avançados de faca de ar, oferecem inúmeras vantagens que aumentam a eficiência operacional em várias indústrias.

Qualidade do Produto Melhorada

Um benefício significativo da tecnologia de faca de ar é a precisão aprimorada que ela proporciona, levando a uma melhor qualidade do produto. O controle preciso do fluxo de ar e da pressão garante a secagem, limpeza ou resfriamento uniforme dos produtos, resultando em maior consistência e menos defeitos. Essa confiabilidade se traduz em maior satisfação do cliente e uma reputação mais forte para as empresas.

Manutenção Reduzida

Sistemas avançados de sopradores frequentemente exigem menos manutenção devido à sua operação eficiente. Com controles otimizados, esses sistemas experimentam menor desgaste, levando a menos necessidades de manutenção e tempo de inatividade, economizando, em última análise, tempo e dinheiro para as empresas.

Personalização e Adaptabilidade

Diferentes aplicações necessitam de velocidades e pressões de ar variáveis. Os sistemas avançados de faca de ar oferecem opções de personalização que permitem que sejam adaptados para tarefas específicas, seja para componentes eletrónicos delicados ou para máquinas industriais robustas. Essa adaptabilidade aumenta a sua eficácia em múltiplas aplicações dentro de uma única instalação.

Economia de Mão de Obra

Os sistemas de sopradores tradicionais frequentemente exigem operadores qualificados para gerenciá-los manualmente. Em contraste, os sistemas avançados automatizados reduzem a necessidade de trabalho manual extensivo, permitindo que os operadores se concentrem em tarefas mais críticas. Essa mudança leva à economia de mão de obra e permite a realocação de pessoal qualificado para funções de valor agregado.

Benefícios Ambientais

O consumo de energia reduzido dos sopradores modernos contribui para uma pegada de carbono menor, alinhando-se com as metas de sustentabilidade corporativa e regulamentações ambientais. Isso não só ajuda as empresas a evitar multas potenciais, mas também promove uma operação industrial mais ecológica.

Desvantagens dos Sopradores

Embora os sopradores ofereçam inúmeras vantagens, também existem desvantagens que os utilizadores devem considerar.

Custo Inicial

O investimento inicial em sistemas de sopradores avançados pode ser substancial. Embora ofereçam poupanças a longo prazo através de manutenção reduzida e eficiência energética, os custos iniciais podem dissuadir algumas empresas de fazer a transição de sistemas tradicionais.

Complexidade de Operação

Sopradores avançados com sistemas automatizados podem ser mais complexos de operar e podem exigir formação especializada da equipa. Esta complexidade pode levar a uma curva de aprendizagem e potenciais desafios operacionais durante o período de transição.

Níveis de Ruído

Alguns sistemas de sopradores podem gerar ruído significativo, o que pode ser uma desvantagem em ambientes sensíveis ao ruído. Embora certos modelos sejam projetados para operação silenciosa, outros podem exigir medidas adicionais de insonorização para mitigar a poluição sonora.

Potencial de Avarias

Tal como qualquer sistema mecânico, os sopradores são suscetíveis a avarias, particularmente se a manutenção regular for negligenciada. A manutenção preventiva eficaz é crucial para evitar interrupções operacionais dispendiosas e garantir a longevidade.

Critérios de Seleção

Ao selecionar um soprador de alta pressão para aplicações industriais, é crucial considerar vários fatores para garantir desempenho e eficiência ideais. A seleção inadequada pode levar ao desperdício de energia, aumento dos custos operacionais e desempenho inadequado do sistema. Abaixo estão os principais critérios a serem considerados ao escolher o soprador certo.

Fatores Chave a Considerar

Requisitos da Aplicação

A tarefa específica em questão é a consideração principal na seleção do soprador. Compreender os requisitos da aplicação guiará o processo de tomada de decisão e ajudará na seleção de um modelo que atenda às métricas de desempenho desejadas, como requisitos de fluxo de ar e pressão.

Taxa de Fluxo de Ar (CFM)

É essencial estabelecer o fluxo de ar necessário para a aplicação, tipicamente medido em pés cúbicos por minuto (CFM). Cálculos precisos das necessidades de fluxo de ar informarão o tamanho e o tipo de soprador mais adequados para o uso pretendido.

Resistência do Sistema

É importante considerar a resistência encontrada na tubulação conectada, filtros e outros componentes. Selecionar um soprador que possa gerar o fluxo de ar necessário enquanto supera a resistência do sistema garantirá uma operação eficiente e evitará o desgaste prematuro do motor.

Eficiência energética

A eficiência energética é um aspecto vital na seleção do soprador, pois pode impactar significativamente os custos operacionais a longo prazo. Sopradores modernos são projetados para maximizar a saída enquanto minimizam o consumo de energia, tornando-os mais econômicos ao longo do tempo.

Compatibilidade de Materiais

Considerar os materiais do soprador em relação ao tipo específico de ar ou gás que está sendo manuseado é crítico, especialmente em ambientes que podem ser corrosivos ou envolver altas temperaturas. Garantir a compatibilidade dos materiais ajuda a manter o desempenho e a longevidade do soprador.

Espaço Disponível e Ambiente de Instalação

The physical space available for installation and the environmental conditions where the blower will operate should also influence the selection. Different motor types and blower designs may be more suited for specific environments, affecting efficiency and reliability.

Pressure Rating

Understanding the pressure requirements is essential, as static pressure refers to the resistance air encounters while moving through ductwork and components. Factors like altitude and temperature can affect this performance metric, so these should be carefully considered during selection.

Key Performance Metrics

In evaluating blowers for high-pressure applications, several critical performance metrics must be considered. These metrics provide insights into the efficiency and effectiveness of the blower in various operational conditions.

Flow Rate

The flow rate measures the volume of gas that a blower can handle per unit time, commonly expressed in cubic meters per second (m³/s) or cubic feet per minute (CFM). This metric is essential for understanding the blower’s capacity to meet the demands of specific applications, such as pneumatic conveying or HVAC systems.

Efficiency

Efficiency is defined as the ratio of the actual work done by the blower to the energy input. It is typically expressed as a percentage, indicating how effectively the blower converts energy into airflow. High-efficiency blowers are critical in reducing operational costs and energy consumption in high-pressure applications.

Pressure Ratio

The pressure ratio is a fundamental parameter that indicates the relationship between the outlet pressure and the inlet pressure of the blower. It is crucial for assessing the performance capabilities of the blower, as a higher pressure ratio typically correlates with a greater ability to generate necessary airflow and overcome system resistance.

Brake Horsepower Curve

The brake horsepower (BHP) curve represents the relationship between the horsepower required to move a certain volume of air and the airflow volume at a specific fan RPM (revolutions per minute). Understanding this relationship is vital for selecting the appropriate motor size and ensuring optimal energy consumption during operation.

Fan Curves

Fan curves graphically depict the performance characteristics of blowers under varying conditions, displaying relationships among static pressure, brake horsepower, and airflow volume. These curves aid in predicting how the blower will perform across different operational scenarios, facilitating more informed selections based on specific application requirements.

Tolerances and Standards

Different testing standards, such as PTC-13, CAGI, and ISO, emphasize the importance of tolerances and methodologies in performance measurement. The specific volume ratio tolerance, typically set at +/-5%, is a critical aspect that suppliers and engineers must consider when evaluating blower performance to ensure compliance with industry standards.

By analyzing these key performance metrics, users can make better-informed decisions regarding the selection and application of blowers in high-pressure systems.

Engineering Challenges

The design and implementation of blowers in high-pressure applications present several engineering challenges. One significant issue is the tendency for resulting designs to become oversized, heavy, and expensive to fabricate, test, and transport. This complexity requires engineers to carefully balance functionality with cost-effectiveness.

Conformidade Regulatória

Navigating the regulatory landscape is another major challenge engineers face. Compliance with the Department of Energy (DOE) and American National Standards Institute (ANSI) standards is essential for product approval and market entry. These regulations can vary widely by region and application, complicating the design process.

Engineers must assess the costs of compliance against the benefits while remaining informed about evolving regulations to ensure their designs not only meet current standards but also anticipate future changes.

Material and Design Considerations

As the operational pressures of hydraulic equipment increase, engineers encounter several design problems related to material selection and construction. These include the need for heavier, less flexible hoses, advanced sealing materials, and increased attention to reservoir configurations.

Such modifications are necessary to ensure sealing integrity and accommodate components that resonate with greater energy levels, which can result in higher sound pressure outputs. Additionally, improper sizing of blowers can lead to severe system damage; for instance, undersized blowers may cause overheating of motors, while oversized systems can create turbulence that damages sensitive components.

Cost Management and Sustainability

In light of rising operational costs and an increasing focus on sustainability, engineers are encouraged to adopt energy-efficient designs and practices. This shift not only mitigates costs but also contributes to broader sustainability initiatives within the electronics sector. Effective thermal management is critical, especially in compact electronic devices, where overheating can severely impact performance.

Therefore, engineers must carefully evaluate the airflow requirements, pressure resistance, and energy efficiency of blower systems to ensure long-term operational effectiveness and reduced environmental impact.

Manutenção e Resolução de Problemas

Routine maintenance is crucial for ensuring the optimal performance and longevity of blowers in high-pressure applications. Implementing preventive measures can help avoid unexpected downtime and extend the operational lifespan of twin lobe blowers and other types of fans. Key aspects of maintenance include regular inspections, consistent lubrication, filter maintenance, vibration monitoring, and staff training.

Regular Inspections

Regular inspections should be conducted to check all mechanical components such as rotors, bearings, gears, and seals for wear or misalignment. Accumulated dust and debris can significantly impact airflow and pressure, necessitating timely cleaning to maintain work efficiency. Identifying and addressing minor issues early can prevent costly repairs and unplanned downtime.

Consistent Lubrication

Using the correct lubricant and ensuring it is applied at the recommended intervals is essential to maintain smooth operation and prevent wear of critical components. Maintenance professionals emphasize the importance of checking lubrication levels regularly, especially for bearings, to reduce the likelihood of failure due to insufficient lubrication.

Filter Maintenance

Maintaining clean air inlet and outlet filters is vital to achieving optimal airflow and reducing contamination risks. Blockages within the ductwork or improper fan sizing can also lead to insufficient airflow, making it imperative to investigate and rectify such issues promptly.

Monitoring Vibrations

Excessive vibrations often indicate deeper mechanical problems, such as misalignment or imbalance. Regular monitoring of vibration levels is necessary to identify these issues before they lead to significant operational failures. If an imbalance is detected, reviewing operation and maintenance logs and performing precision balancing actions is recommended.

Staff Training

Training operators and maintenance personnel in blower handling, troubleshooting, and basic upkeep is crucial for effective maintenance practices. Well-trained staff can identify operational inefficiencies and respond to minor problems before they escalate into more severe issues.

Troubleshooting Common Issues

Common problems that may arise with blowers include excessive noise, reduced airflow, and overheating. Excessive noise can often be attributed to loose fittings, unbalanced components, or worn-out bearings. To prevent overheating, ensuring that all components are correctly sized and the airflow is optimized is essential.

By following these maintenance and troubleshooting guidelines, operators can enhance the reliability and efficiency of blowers, ultimately leading to significant energy savings and improved production efficiency in high-pressure applications.

Historical Development

The historical evolution of blowers can be traced back to ancient times, with metallurgy in China appearing approximately 5,000 to 6,000 years ago. The onset of the Iron Age around the 5th century BC marked a pivotal moment when iron tools began to facilitate advancements in productivity, reflecting a significant development in the use of mechanical systems.

The modern concept of blowers, however, began to take shape in the mid-20th century.

During the 1950s and 1960s, innovations in blower technology emerged, particularly with the introduction of portable units like the backpack crop duster, which revolutionized landscaping and agricultural applications. The 1970s and 1980s saw explosive growth in the popularity of blowers, leading to diverse applications across various sectors.

In recent years, advancements in blower technology have emphasized energy efficiency and noise reduction, integrating features such as variable frequency drives and high-efficiency motors. These developments are indicative of a broader trend within the industry, reflecting ongoing research and commitment to sustainability.

Furthermore, the increasing industrial activity in developing regions, especially in the Asia-Pacific region, has driven demand for advanced air handling systems, further showcasing the significance of blowers in contemporary industrial applications.